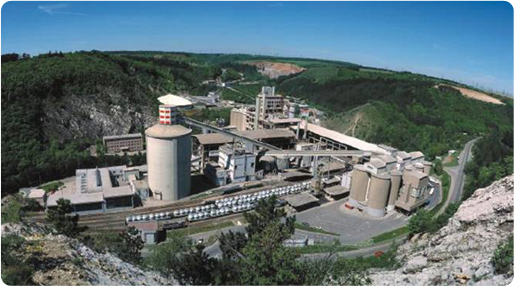

Оборудование для производства цемента

Наша компания совместно с компанией «Technoprojekt group» готова предложить своим партнерам весь комплекс услуг связанный с реализацией проекта цементного завода:

- – все виды проектных работ «под ключ»;

- – поставка технологического оборудования из стран Европы и Китая;

- – проектное финансирование.

Сухой и мокрый способ производства цемента

- – высоковлажное сырье (мел, глина) – в качестве топлива применяют газ, мазут;

- – влажное сырье (известняк, глина), топливо — газ, мазут;

- – сухое твердое сырье (известняк, сланец), топливо;

- – газ, уголь.

Переработка более твердого, чем мел, сырья (известняк, сланцы, мергели) производится по технологическим схемам с использованием различных видов дробильного оборудования (конусных, щековых, молотковых и других типов дробилок) и в трубных мельницах. Для создания буферных емкостей, обеспечивающих сглаживание неравномерностей в поставке сырья с карьеров, сооружаются склады различных типов (грейферные, силосные, шатровые и т.п.).

Стабильность или, наоборот, разнообразие химического состава сырья предопределяют систему корректирования и гомогенизации шлама, необходимость сооружения в дополнение к горизонтальным еще и вертикальных шламбассейнов.

В настоящее время подавляющее большинство цементных заводов сухого способа сооружается с применением различных типов циклонных теплообменников и реакторов-декарбонизаторов. Следует отметить, что развитие технологии обжига с применением дека-рбонизаторов в сочетании с системами байпасирования-отвода (минуя запечные теплообменники) части отходящих от печи газов позволяет использовать для сухого способа производства сырьевые материалы с большим количеством вредных примесей, чем при традиционном аппаратурном оформлении обжигового агрегата сухого способа.

Байпасирование газов зачастую позволяет также повысить качество клинкера, так как значительную часть вредных примесей, присутствующих в сырьевой смеси, можно вывести из процесса.

Переработка сырьевых материалов в сырьевую муку обычно производится путем помола и одновременной сушки дробленых сырьевых материалов в следующих помольных агрегатах:

- – мельницы самоизмельчения с домолом материала в трубных мельницах (обрабатывается сырье повышенной влажности или трудноразмалываемое с кремнистыми включениями);

- – вертикальных тарельчато-роликовых мельницах со встроенными сепараторами (влажное сырье, сырье, содержащее не более 3,04-5,0% кремнистых включений);

- – шаровых и трубных мельницах различных типов;

- – прессвалковых измельчителях и дробилках-сушилках для предварительной подготовки материалов непосредственно перед помолом.

Для стабилизации химического состава сырьевых материалов, поступающих на помол, сооружаются усреднителные склады различных типов и конфигураций. Гомогенизация и хранение сырьевой муки производится в силосах, которые могут быть двух- или одноярусными с различными системами пневмопере-мешивания, непрерывного действия или порционного.

Основной тенденцией технического развития цементной промышленности России будет модернизация производства за счет внедрения сухого способа и уменьшения доли мокрого способа, а также строительства новых производств. Эту тенденцию подтверждает также опыт мировой цементной промышленности по внедрению печных систем с реакторами-декарбонизаторами различных типов, которыми оснащаются новые, расширяемые и реконструируемые цементные заводы.

Доля выпуска цемента по сухому способу составляет в Японии, Испании и Германии — 100% Италии — 97%, США — более 65%, в странах Европы до 97%.

В ближайшее десятилетие трудно ожидать появления каких-либо принципиально новых способов обжи-га клинкера. Дальнейшее развитие получит существующая технология с применением декарбонизаторов с максимальной степенью декарбонизации материала, что позволит уменьшить геометрические размеры вращающихся печей, сочетаемых с декарбонизаторами, а также понизить содержание закиси азота в отходящих от печного агрегата газах.

Необходимость рационального использования и экономии топливно-энергетических ресурсов указывает на то, что назрела объективная необходимость коренной реконструкции отечественной цементной промышленности на основе обновления основных производственных фондов с использованием энергосберегающих технологий (сухой способ производства) и вывода из эксплуатации морально и физически изношенного оборудования.

При этом внедрение энергосберегающих технологий необходимо осуществлять по следующим основным направлениям:

- – строительство новых автоматизированных технологических линий сухого способа различной мощности с запечными теплообменниками и реакторами-декарбонизаторами;

- – реконструкция действующих заводов мокрого способа производства путем перевода их на сухой способ;

- – модернизация действующих вращающихся печей сухого способа производства путем оснащения их усовершенствованными теплообменными системами с декарбонизаторами и средствами автоматизации;

- – реконструкция (при соответствующем технико-экономическом обосновании) действующих заводов мокрого способа с переводом их на полусухой (комбинированный) способ;

- – внедрение каталитических, малоэнергоемких технологий (производство сульфатированных клинкеров, использование кристаллизационных компонентов и др.).

Проектные проработки по различным цементным заводам показали, что перевод с мокрого способа производства на сухой наиболее целесообразен и эффективен при использовании сырья невысокой влажности, когда сушка его может быть осуществлена только за счет тепла газов, выходящих из обжиговых агрегатов. В этих случаях удельный расход условного топлива, будет находиться в пределах 110-135 кг/т клинкера или на 35-45% меньше, чем при мокром способе.

Перевод заводов на полусухой способ производства, с применением механического обезвоживания шлама в мощных пресс-фильтрах может применяться в случаях использования высоковлажного исходного сырья и при хорошей фильтруемости шлама, обеспечивающей влажность продукта на уровне 20%.