ТЕПЛООБМЕННИКИ И

ДЕКАРБОНИЗАТОРЫ

■ Современнейшая компоновка

■ Циклоны с низкой потерей давления LUCY

■ Редукция выбросов NOx

■ Сжигание твёрдых альтернативных видов топлив

Сжиганием топлива во вращающейся печи и декарбонизаторе в современной печной линии достигованна температура спекания.

Циклоны с низкой потерей давления для современных теплообменников Декарбонизаторы с редукцией выбросов NOx применимые для сжигания целого ряда топлив, в т.ч. трудносгораемые альтернативные топлива. Вращающиеся печи с компоновкой на двух или на трёх опорах Технологии гибкой рамы опоророликов для печи с тремя или четырьмя фундаментами

Внедрение декарбонизатора повысило продукцию клинкера при неизменности размеров вращающейся печи. Благодаря сжиганию 60% общего объёма топлива в декарбонизаторе достигается степень

Сырье подогреванно в дисперсионном теплообменнике. Одним из основных критерий каждой печной системы является эффективность теплопередачи.

■ Вспомогательные системы типа байпаса теплообменика, уплотнения на входе и выходе печи, загрузочные течки, разбивающие коробы, клапана, сегментные утопленные горловины циклонов и распределители сырья.

■ Современнейшие холодильники для оптимальной теплопередачи, поставляемые в сотрудничестве с компанией IKN

■ Современные отопительные системы для сжигания одного или нескольких видов топлива

декарбонизации более 90%. Поскольку сжигание и декарбонизация происходят вне вращающейся печи, сокращается её тепловая нагрузка, что позволяет применять относительно короткие печи.

Теплообменники

PSP Engineering имеет все необходимые компоненты современной печной линии:

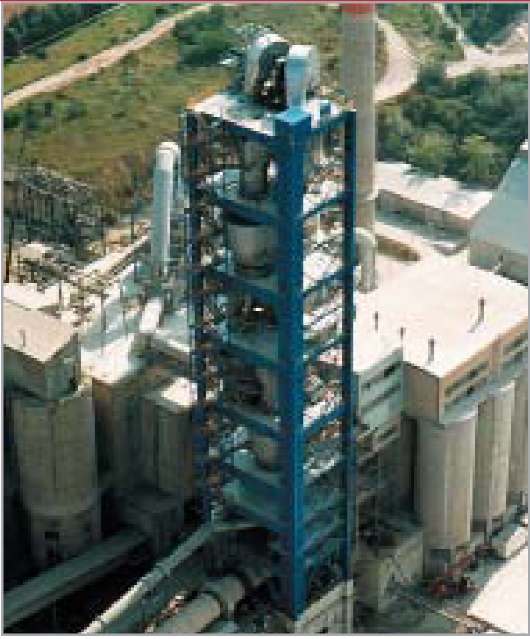

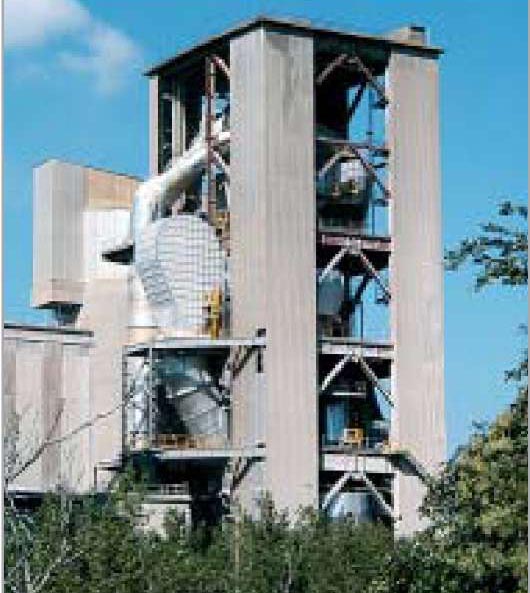

Печная линия 1100 т/сутки с системой декарбонизации KKN/AS с редукцией NOx

ТЕПЛООБМЕННИКИ

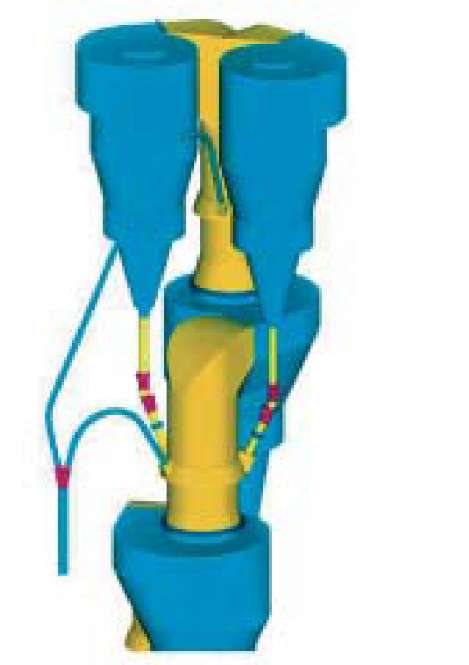

3D модель циклонов с высоким КПД для первой ступени системы.

3D модель циклона с низкой потерей давления для нижних ступеней системы.

Решающим фактором расхода тепла в современной системе обжига является КПД дисперсионного теплообменника вместе с декарбонизатором. Высвобождаемое в процессе горения во вращающейся печи и декарбонизаторе тепло передается на сырье в процессе параллельного прохода потоков газов в циклонных ступенях.

Циклонный теплообменник с низкой потерей давления LUCY

Теплопередача, происходящая в трубопроводе стыковки отдельных циклонных ступеней, зависит от:

■ оптимального рассева сырья в горячем потоке газов

■ соответствующего резидентного времени выдержки сырья в горячем потоке газов между циклонными ступенями (в противотоке)

■ эффективности выделения сырья

в циклонных ступенях при минимальной потере давления

Не смотря на то, что количеством циклонных ступеней определяется удельный расход тепла, сутью вопроса продолжает оставаться компромисс между производительностью печной системы и требованиями к сушке сырья. Циклоны с высокой эффективностью и низкой потерей давления применяются в составе первой (наивысшей) ступени, где требуется достичь КПД 95 - 97%.

Теплопередача зависит от оптимального распределения сырья в восходящем трубопроводе и выделения из потока газов в современных циклонах с низкой потерей давления. Каждая циклонная ступень оснащена герметизирующим клапаном, предотвращающим обратную утечку газа через сырьевую течку.

3D модель пятиступенчатого теплообменника LUCY с каналом декарбонизации

Теплообменники

Теплообменник LUCY с системой декарбонизации KKN/AS в составе печной линии 2700 т/сутки

Одним из критерий примененным для циклонов первых ступеней был упор в целях минимизации потерь давления. Последнее поколение циклонов PSP Engineering в общем достигает на 20 % меньшей потери давления, чем циклоны изначальной конструкции.

Современные шестиступенчатые теплообменники могут эксплуатироваться с расходом тепла менее 690 ккал/кг.

Слева: В случае резкого колебания влажности сырья в зависимости от погодных условий, для подачи сырья в процессе эксплуатации печной линии применяются циклоны первой и второй ступени. Переход на подачу во второй циклонной ступени позволяет использовать отходящие газы более высокой температуры.

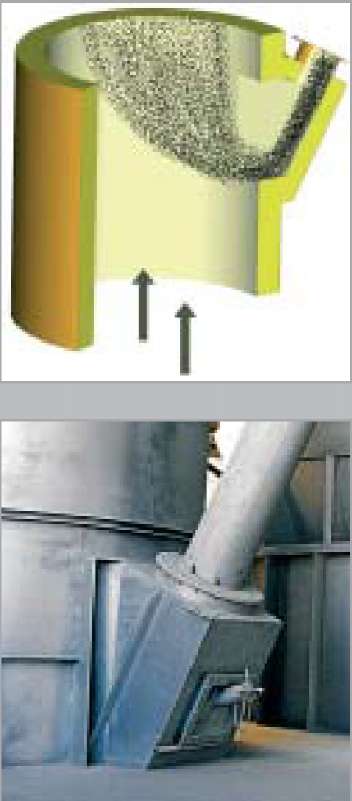

Конструкция разбивающего короба гарантирует хорошее распределение сырья в потоке газов в восходящем трубопроводе.

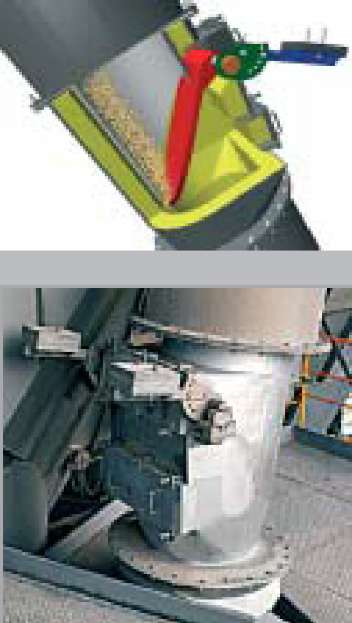

Клапана с противовесом герметизируют нижнюю часть каждого циклона и предотвращают утечку из него газа, в потоке которого материал поступает в следующую циклонную степень. Клапана сконструированы с учетом упрощённого доступа и наладки. Для упрощения движения клапанов с противовесом предусмотрена их посадка в призматических направляющих.

Сегментные утопленные горловины циклонов

Утопленная горловина установлена эксцентрически в спирали циклона. Утопленные горловины циклонов нижней ступени изготовлены из литых сегментов из сплава, стойкого к высоким температурам и агрессивному печному газу.

ДЕКАРБОНИЗАТОРЫ

Модульная конструкция современнейших декарбонизаторов компании PSP Engineering позволяет выполнить любые требования, предъявляемые к технологическому процессу.

Конфигурация декарбонизаторов

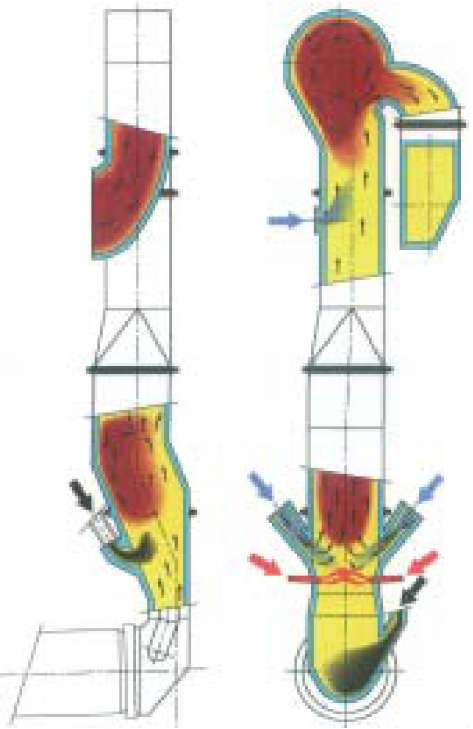

Канал декарбонизации KKN-AT

Подогретый материал поступает в канал декарбонизации снизу, в наклонной части, где расположены горелки. Форма данной нижней части входной камеры обеспечивает эффективное перемешивание сырья и топлива с газами. Эффект рециркуляции приводит к тому, что более тяжелые частицы материала и/или сгустки топлива остаются в этой секции дольше. Поток газов увлекает часть сырья в среднюю секцию круглого сечения.

Это круглогое сечение переходит в вихревую головку, которая образует верхную часть канала декарбонизации. Процесс обжига и декарбонизации сырья здесь завершается путём интенсивного турбулентного завихрения.

Канал декарбонизации KKN-AS

Автономный третичный воздухопровод снабжает канал декарбонизации воздухом на горение в нижней секции канала. Форма данной нижней части входной камеры обеспечивает эффективное перемешивание воздуха из третичного воздуховода, сырья и топлива. Эффект рециркуляции приводит к тому, что более тяжелые частицы материала и/или сгустки топлива остаются в этой секции дольше.

При необходимости подавить выбросы NOx одна часть третичных газов направляется в нижнюю часть системы, а вторая - в переходную секцию под вихревой головкой.

Регулируемое соотношение распределения третичного воздуха в разные секции позволяет контролировать содержание NOx в рамках восстановительной атмосферы

Благодаря решению, идеально позволяющему сжигать неполноценное или альтернативное топливо, декарбонизаторы являются эффективным средством подавления выбросов NO .

Параллельно с упрощением обслуживания, решение канала декарбонизации сокращает общий тепловой расход благодаря сжиганию части топлива вне вращающейся печи. Преимущества канала декарбонизации KKN-AT

■ Модульная конструкция позволяет сжигать до 25 % топлива и последующую доводку модификации до канала декарбонизации с третичным воздуховодом.

■ Благодаря инновативной компоновке

в действующей башне теплообменника, декарбонизатор KKN является идеальным агрегатом для модернизаций малого объёма.

и атмосферы с высоким содержанием кислорода в верхной части канала декарбонизации.

Вихревая головка образует верхнюю часть канала декарбонизации. Процесс декарбонизации сырья завершается с помощью интенсивного турбулентного завихрения в восстановительной атмосфере с высоким содержанием кислорода. Преимущества канала декарбонизации KKN-AS

■ Сжигание до 60 % топлива

■ Редукция NOx

■ Благодаря инновативной компоновке модернизация в действующей башне является простая.

■ Максимальная всережимность за счет нескольким выводам подачи топлива.

■ Модернизация путем селективного некаталитического восстановления

Декарбонизаторы

Канал декарбонизации KKN-AT имеет свойства классического AT (Air Through) декарбонизатора, в котором все газы на сжигание поступают через вращающуюся печь.

Канал декарбонизации KKN-AS с третичным воздуховодом воздуха на горение, расположенным над выводом подачи сырья и топлива.

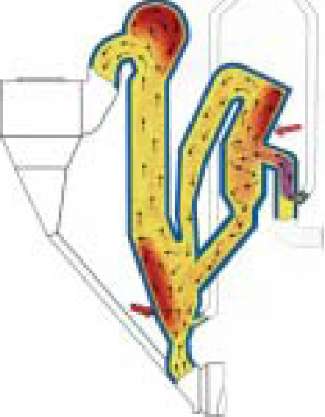

Растущие требования к сжиганию разных видов топлив включая отходов, привели к созданию системы, позволяющей надёжно такие виды топлива сжигать. Система декарбонизации KS-AS-W, разработанная компанией PSP Engineering, представляет собой двухступенчатую комбинацию систем декарбонизации «offline» и «in-line». Камера декарбонизации образует первую ступень в виде «off-line» декарбонизатора для сжигания почти любых видов топлива включая кокс или альтернативное топливо крупной фракции. Сжигание в чистом газу и горячем ядре в центре камеры гарантирует быстрое воспламенение.

Двухступенчатая система декарбонизации KS-AS-W

Стены камеры защищены циркулирующим в вихре сырьём. Канал декарбонизации вместе с вихревой головкой образует вторую ступень декарбонизации. Поток отходящих печных газов смешивается с потоками

Декарбонизаторы

Реконструированный теплообменник в составе печной линии - производительность 4000 т/сутки с каналом декарбонизации и вихревой головкой.

газов и сырья, отходящими из камеры декарбонизации. Вторая партия топлива дозируется в канал декарбонизации. Решение канала декарбонизации гарантирует продолжительный резидентный период, необходимый для оптимальной теплопередачи, декарбонизации и редукции NO .

Благодаря высокотемпературному ядру в камере декарбонизации могут сжигаться смеси измельчённых шин, пластмасс, древесины, бумаги и тряпки. Измерения показали, что горячая зона высоких температур (1100-1200 °C) с интенсивной теплопередачей образуется в центре камеры, и влияет на самовозгорание твёрдых частиц топлива. Вихревая завеса сырья и газов гарантирует более низкую температуру вдоль стен камеры декарбонизации.

Система декарбонизации KS-AS-W с камерой декарбонизации, третичным воздуховодом для сжигания твёрдых альтернативных видов топлива.

3D модель системы декарбонизации KS-AS-W

Камера декарбонизации с подачей твёрдых альтернативных видов топлива