Компания

Technoprojekt

Проектирование заводов

/ Строительство / Кредитование строительства заводов

тел./факс: +7 (495) 787-99-78

ПРИМЕР РЕШЕНИЯ

ЗАВОД

ПРОИЗВОДСТВО КЕРАМЗИТА

СОДЕРЖАНИЕ ТЕХНИЧЕСКОЙ ЗАПИСКИ

ЗАВОДА

1

ЗАДАНИЕ, ВКЛ. НАЧАЛЬНЫЕ УСЛОВИЯ СТРОИТЕЛЬСТВА

ЗАВОДА

2

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

3

ПРОИЗВОДИТЕЛЬНАЯ МОЩНОСТЬ

4. ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ

СХЕМА

4

СТРУКТУРА СО A ПК

5

ПРОИЗВОДСТВЕННЫЕ И ВСПОМОГАТЕЛЬНЫЕ ТЕРРИТОРИИ

6

ПЛАН ЗАСТРОЙКИ ЗАВОДА И ИНФРАСТРУКТУРА

7

ЭНЕРГЕТИЧЕСКИЙ И МАТЕРИАЛЬНЫЙ БАЛАНС

8

РАБОЧИЕ СИЛЫ

9

ВЛИЯНИЕ НА ОКРУЖАЮЩУЮ СРЕДУ

10

ОБЪЁМ ИНВЕСТИЦИОННЫХ ЗАТРАТ

Чертежи завода IX: -машинно-технологическая

схема -план застройки завода -3D-визуализация завода

1. ЗАДАНИЕ

В

задании по производству керамзитового гравия в качестве целевого объёма

приводится объём керамзитовых изделий 200 000 т/год, но данный показатель

дополнен требованием по производственной мощности, которая должна быть

анализирована с точки зрения технологической пригодности и экономической

целесообразности.

2. ПРОИЗВОДСТВЕННАЯ

ПРОГРАММА

Производственная

программа завода IX определена сущностью комбината С: производство

керамзитового гравия из керамзитовой глины в качестве исходного

производственного материала для производства керамзитовых блоков и панелей в

следующем заводе данного комбината, т.е. заводе Х. Небольшую часть

керамзитового гравия можно использовать и в других промышленных областях, что

правда, не является эффективным, но предоставляет жителям возможность выбора

использования и других материалов.

3. ПРОИЗВОДСТВЕННАЯ

МОЩНОСТЬ

С

технологической точки зрения с помощью проверенной и надёжной одной вращающейся

печи можно произвести при трёхсменном производстве около 40 м3/час

керамзитового гравия, что при его специфической массе 0,3-0,35 т/м3 соответствует

годовой мощности 288 000 м3/год, следовательно, 100 000 т/год. Для

производственной мощности 200 000 т/год можно установить две линии, на каждой

из них установить 1 вышеуказанную печь. В качестве альтернативного решения,

может быть, и печь более высокой мощности. Можно также соорудить СО для более

высокого объёма производства и в начале установить только одну печь. В случае

хорошего сбыта производимых изделий можно инвестировать в завод IX и

оборудовать следующую линию. Данную стратегию развития комбината необходимо

решать в дальнейших этапах проектных работ. Подробное решение завода IX. Пока

ориентируем на одну печь.

4. ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

Технологическое

описание производства керамзита

Под

основным сырьём подразумеваются глины, содержащие естественные расширяющие

примеси. Во время производства не используются никакие искусственные

порообразующие примеси, условием для расширения во время обжига является только

подходящий естественный состав глины и её доброкачественная переработка.

При использовании качественной глины и соблюдении

технологического процесса производства, можно достичь фракций 8-16 мм отличного

насыпного веса 300кг/м3, что представляет один из самых лёгких

строительных материалов этого вида.

Добытая

глина в нескольких стадиях молота и пластифицирована. Обработка глины

заключается в её помолке в бегунах, мелком помоле в вальцовой мельнице,

перемешивании в выдавливающей мешалке и формовке гранул необходимого размера и

формы. Гранулы сушатся в конвейерной сушилке при температуре 120-150°C.

Машинное оборудование для подготовки сырья:

-стальная воронка

-транспортёрные ленты

-бегуны

-вальцовая мельница

-пресс-мешалка

-конвейерная сушилка

-камерный питатель (Окончательное

комплектование линии для подготовки сырья будет возможно предложить после

передачи анализа сырья и проведения лабораторных исследований)

Гранули

далее проходят через ротационную печь (около 1 часа), в которой расширяются при

температуре около 1150°C. В дальнейшем расширенный гранулят проходит через

охладитель, из которого охлаждённый транспортируется на сортирующую линию и

сортируется на отдельные фракции.

�.

0-4

�.

4-8

�.

8-16

Рассортированный

керамзит складируется в закрытых бункерах или в открытом складе. Часть

керамзита, большей фракции (8-32) далее обрабатывается с помощью дробления с

последующей сортировкой.

Из закрытых бункеров может быть транспортирован

заказчику почти высушенный материал, свободно положенный или можно установить

упаковывающую машину. Вместимость упаковывающей машины и размер мешков

необходимо определить на основании проведённого исследования рынка.

Предполагаемая производительная мощность

производственной линии, составленной из опробованного в эксплуатации

оборудования – 40 м3/час.

В

концепции, предлагаемой нами, предполагается использовать керамзит для

производства теплоизоляционных строительных элементов и блоков для точной

кладки.

Также керамзит будет использован в качестве

изоляционного подстилающего слоя под бетонные полы или в качестве тепловой и

частично противошумовой изоляции полов в жилищных домах. На конструкционный

бетон наносится слой 40-50 мм керамзита фракции 0-4 мм, данным способом

неровности выравниваются. На слой керамзита ложатся доски из ДСП, противошумная

изоляция полов и окончательное покрытие (линолеум, ковёр). Данная структура

полов, сделанная « сухим процессом», подходит и для реконструкции жилых домов,

так как практически не происходит увеличения массы имеющейся несущей

конструкции.

В качестве топлива предполагается использовать

природный газ. В ротационной печи можно сжигать и альтернативное топливо,

например опилки. Этим достигается экономия благородного топлива и повышается

эффективность производства.

Отработанное тепло ротационной печи и охладителя

гранул будет использовано для сушки гранул, подогрева воздуха сгорания и

подготовку тёплой производственной воды.

С учетом производства комбината, где с производством

керамзита будет связано производство панелей и кладочных материалов, использование

отработанного тепла будет решаться комплексно, следовательно, и для

пропаривания термоизоляционных панелей в туннеле отверждения.

Для

транспортировки сырья и керамзита будут использованы ленточные транспортёры и

элеваторы. Все перегрузочные пункты будут капотированы, пыль будет

отсасываться, будет производиться очистка отсасываемого воздуха в матерчатом

фильтре большой эффективности.

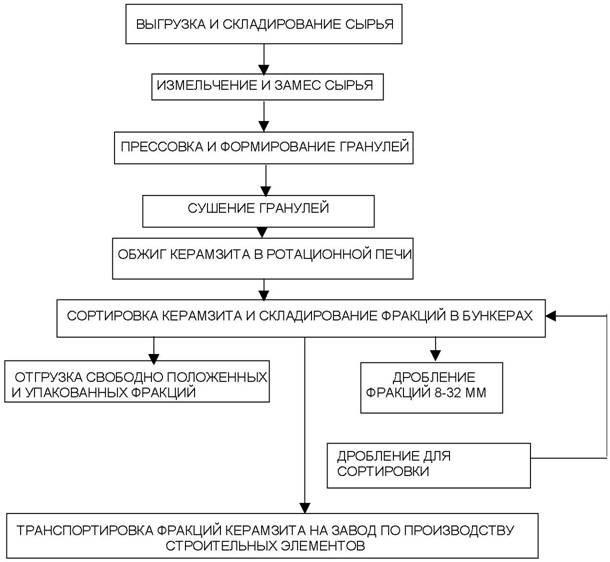

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

ПРОИЗВОДСТВО

КЕРАМЗИТА

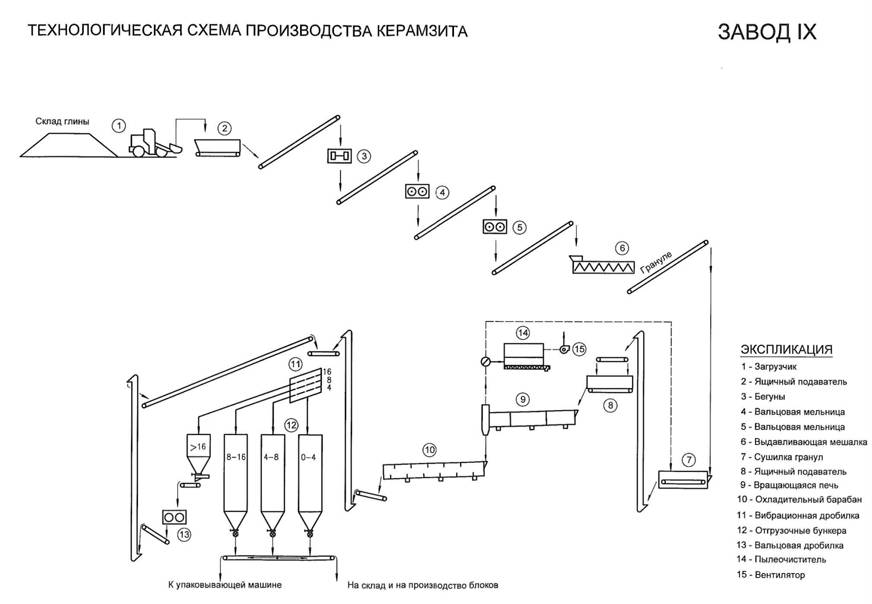

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Приложенная машинно-технологическая

схема ориентирует нас в процессуальной стыковке отдельных машинных групп.

Специфическая черта данного процесса, так называемый «процесс старения». Уже

отпрессованные глиняные грануле несколько часов находится в спокойном состоянии,

для равномерного разложения внутренней влажности у отдельных кусков глины.

Потом данные грануле вводятся во вращающиеся печки для постепенного надувания

керамзитового гравия. Постепенное охлаждение происходит во встречном

вращающемся цилиндрическом охладителе. Из него выходит уже готовый продукт для

окончательной сортировки и отгрузки.

5. СТРУКТУРА СО И ПК Завод по

производству керамзита имеет следующие строительные объекты и производственные

комплексы: Список промышленных

комплексов

ПК

-IX / 001 Транспортировка сырья в подготовительный цех

ПК

-IX / 002 Подготовка сырья и формовка гранул

ПК

-IX / 003 Сушилка гранул

ПК

-IX / 004 Обжиг керамзита

ПК

-IX / 005 Система теплообмена

ПК

-IX / 006 Сортировка и складирование готовых фракций

ПК

-IX / 007 Дробление грубых фракций

ПК

-IX / 008 Отгрузка

ПК

-IX / 009 Трансформаторная подстанция

ПК

-IX / 010 Система управления

ПК – IX / 11 Дорожные весы

ПК – IX / 12 Мастерские

технического обслуживания

Список

строительных и инженерных объектов

СО -IX / 001 Выгрузка и

складирование глины

СО -IX / 002 Подготовка сырья

СО -IX / 003 Цех выдерживания

СО -IX / 004 Обжиг и охлаждение

керамзита

СО-IX / 005 Цех сортировки

СО -IX / 006 Складирование

СО -IX / 007 Отгрузка

СО -IX / 008 Административное

здание

СО-IX / 009 Лаборатория

СО -IX / 010 Компрессорная

СО -IX / 011 Мастерские

технического ремонта

СО -IX / 012 Энергоцентр

СО -IX / 013 Дорожные весы

СО -IX / 014 Водяное хозяйство

(водоём, пожарный резервуар)

СО -IX / 015 Пожарный арсенал

СО -IX / 016 Проходная

СО -IX / 017 Канализационные ОС

СО

-IX / 101 Наружная планировка местности

СО

-IX / 102 Перекладки и подключения сети

СО

-IX / 103 Канализация домовая

СО

-IX / 104 Канализация ливневая

СО

-IX / 105 Разводки питьевой и промышленной воды

СО

-IX / 106 Проводки сильного тока

СО

-IX / 107 Проводки слабого тока

СО

-IX / 108 Наружная разводка труб

СО

-IX / 109 Коммуникации и укреплённые площадки

СО-IX

/ 110 Стоянка

СО

-IX / 111 Подъездные пути

СО

-IX / 112 Садовая и окончательная планировка

СО-IX

/ 113 Наружное освещение

СО

-IX / 114 Ограждение

6. ПРОИЗВОДСТВЕННЫЕ И

ВСПОМАГАТЕЛЬНЫЕ ПЛОЩАДИ

На основании анализа СО и плана

застройки завода IX основное разделение площади следующее:

-производственная

площадь 9 600 м2 (33 %) -вспомогательная площадь 19 800 м2 ( 67%)

Общая

площадь ареала 29 400 м2

7. ПЛАН ЗАСТРОЙКИ И ИНФРАСТРУКТУРА

На чертеже № 684-31366-0-18

указан план застройки завода. Очевидными являются основные части генерального

плана:

-приём

и складирование керамзитовой глины -производство гранул и ин «процесс старения»

-производство керамзитового гравия и его охлаждение -фильтрация продуктов

сгорания вращающейся печи -складирование и отгрузка керамзита

В рамках ареала указаны все вспомогательные

объекты и производства. Требования к инфраструктуре указаны в описании решения

всего комбината С.

8. МАТЕРИАЛЬНЫЙ И ЭНЕРГЕТИЧЕСКИЙ

БАЛАНС

В

нижеуказанной таблице предлагается годовой расход основных материалов и

энергии:

БАЛАНС

РАСХОДА МАТЕРИАЛОВ И ЭНЕРГИИ

|

Вид

|

Название

|

Произво

дственна я мощност ь в день |

Единиц

а |

Произво

дственна я мощност ь в год |

Единиц

а |

|

Основные

продукты |

Керамзит-фракции 0-4,4-8,8-16 мм |

910 |

м³ |

300 000 |

м³ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

%

часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

песок

|

|

|

|

|

|

|

|

|

цемент

|

|

|

|

|

|

|

|

|

известняк

|

|

|

|

|

|

|

|

|

известь

|

|

|

|

|

|

|

|

|

природный

|

|

|

|

|

|

|

|

|

гипс

|

|

|

|

|

|

|

|

|

гипс

|

|

|

|

|

|

|

|

|

примеси

|

|

|

|

|

|

|

|

|

керам.глина

|

|

вспучивающа

яся |

100

|

24,7

|

тонна

|

196

000 |

тонна

|

|

керамзит

|

|

|

|

|

|

|

|

|

картон

|

|

|

|

|

|

|

|

|

волок.заполн

|

|

|

|

|

|

|

|

|

ители

|

|

|

|

|

|

|

|

|

армат.сталь

|

|

|

|

|

|

|

|

|

алюм.паста

|

|

|

|

|

|

|

|

|

щелочи

|

|

|

|

|

|

|

|

|

смазка

форм |

|

|

|

|

|

|

|

|

|

евро |

|

|

12

|

шт.

|

50

000 |

шт.

|

|

поддоны

|

металл |

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

% часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

несущие

плиты |

|

|

|

|

|

|

|

|

пластификат

ор |

|

|

|

|

|

|

|

|

красители

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

энергии |

Установленная

мощность |

Часовой

расход |

Единицы

|

Годовой

расход |

Единиц

а |

|

Электроэнергия

|

1,0

МВт |

600

|

кВт-ч

|

4.752

|

МВт-ч

|

|

Природный

газ |

|

1

767,7 |

Нм³

|

14

000 000 |

млн.

Нм³ |

|

Пар

|

|

|

|

|

|

|

Сжатый

воздух |

|

30

|

Нм³

|

237

000 |

Нм³

|

|

Дизтопливо

|

|

3

|

l

|

16

000 |

l

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: Можно вписать и

другие существенные материалы, имеющие значение для определенного продукта или другой

вид энергии

1

РАБОЧАЯ СИЛА

2

ВЛИЯНИЕ НА ОКРУЖАЮЩУЮ СРЕДУ

Кол-во работников Отрицательное влияние завода IX на окружающую среду

не ожидается. В полном объёме объяснение находится в определённой части

описания комбината С.

|

Рабочая

позиция |

1. смена |

2. смена |

3. смена |

Всего |

|

|

Выгрузка

и складирование сырья |

2 |

1 |

1 |

|

4 |

|

Подготовка

сырья |

1 |

1 |

1 |

|

3 |

|

Обжиг

керамзита |

2 |

2 |

2 |

|

6 |

|

Сортировка,

дробление |

1 |

1 |

1 |

|

3 |

|

Логистика

|

1 |

1 |

|

|

2 |

|

Отгрузка

свободно положенного |

1 |

1 |

|

|

2 |

|

Отгрузка

упакованного |

1 |

1 |

|

|

2 |

|

Оператор

– высокоподъёмный автокар |

2 |

2 |

|

|

4 |

|

Помощник

|

1 |

1 |

1 |

3 |

|

Техническое

обслуживание механики |

2 |

1 |

1 |

4 |

|

Электрообслуживание,

измерения и регуляция, ИТ |

3 |

1 |

1 |

5 |

|

Вахтёр

|

1 |

1 |

1 |

3 |

|

Ведущий

смены |

1 |

1 |

1 |

3 |

|

Ведущий

производства |

1 |

|

|

1 |

|

Бухгалтерия

|

2 |

|

|

2 |

|

Отдел

торговли |

1 |

|

|

1 |

|

Техник

по безопасности |

1 |

|

|

1 |

|

Менеджмент

|

2 |

|

|

2 |

|

Ассистент

|

1 |

|

|

1 |

|

Уборка

|

1 |

|

|

1 |

|

Всего

|

29 |

15 |

10 |

54 |