Компания

Technoprojekt

Проектирование заводов

/ Строительство / Кредитование строительства заводов

тел./факс: +7 (495) 787-99-78

ПРИМЕР РЕШЕНИЯ

ЗАВОД

ПРОИЗВОДСТВО ГИПСОКАРТОННЫХ ПЛИТ

СОДЕРЖАНИЕ ТЕХНИЧЕСКОЙ ЗАПИСКИ

ЗАВОДА

1

ЗАДАНИЕ, ВКЛ. НАЧАЛЬНЫЕ УСЛОВИЯ СТРОИТЕЛЬСТВА

ЗАВОДА

2

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

3

ПРОИЗВОДИТЕЛЬНАЯ МОЩНОСТЬ

5. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ

СХЕМА

2

СТРУКТУРА СО A ПК

3

ПРОИЗВОДСТВЕННЫЕ И ВСПОМОГАТЕЛЬНЫЕ ТЕРРИТОРИИ

4

ПЛАН ЗАСТРОЙКИ ЗАВОДА И ИНФРАСТРУКТУРА

5

ЭНЕРГЕТИЧЕСКИЙ И МАТЕРИАЛЬНЫЙ БАЛАНС

6

РАБОЧИЕ СИЛЫ

7

ВЛИЯНИЕ НА ОКРУЖАЮЩЮЮ СРЕДУ

8

ОБЪЁМ ИНВЕСТИЦИОННЫХ ЗАТРАТ

Чертежи завода: -машинно-технологическая

схема -план застройки завода -3D-визуализация завода

1.ЗАДАНИЕ

Заказчик непосредственно при определении требований указывает на необходимую

производственную мощность 30 000 000 м2/год гипсокартонных плит.

Имеется ввиду строительный продукт большого спроса, повышающий

производительность труда в строительном производстве и одновременно улучшающий

вид строящихся помещений. Необходимую производственную мощность можно достичь,

как указано в статье 3 настоящего ТЭО.

2. ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

В

качестве производственной программы определены гипсокартонные плиты,

плоскостные размеры и толщину которых можно задать на основании заявки

покупателя. Гипсокартонные плиты могут иметь различные размеры, так как они

разрезаются с помощью отрезного станка на определённые размеры из непрерывного

свитка гипсокартона. Точный производственный ассортимент гипсокартонных плит

определят запросы заказчиков. Для удовлетворения изменений по запросам

необходима гибкая производственная система.

3. ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ

Разработчик

располагает предложением от значительного производителя предполагаемой

технологической линии мощностью 300 м3/смена, при трёхсменной работе

может быть достигнута производственная мощность от 12 000 000 м2/год до

15 000 000 м2/год.

При установке 2 производственных линий, может быть достигнута производственная

мощность 30 000 000 м2/год. Её действительную потребность должно определить

последующее маркетинговое исследование.

4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ

ТЕХНОЛОГИИ

Технологический

процесс производства гипсокартонных плит

Гипсокартонные

плиты слагаются из гипсового ядра, покрытого с обоих сторон картоном.

Производятся литьём гипсовой массы в щель между картонами с последующей

прессовкой между двумя вальцами. Физико-конструктивные свойства продукта

зависят от качества бумаги, гипса и совершенном соединении бумаги с гипсовым

ядром. Гипсокартонные листы производятся разной толщины в пределах от 9 до 25

мм. Их цена зависит от вида и толщины.

Гипсовая

смесь состоит из бета-гипса, произведенного кальцинированием природного гипса

или энергогипса и нескольких добавок – калия сернокислого, в качестве

ускорителя твердения или стекловолокно, бумажного волокнистого материала,

крахмала, жидкого стекла или же других добавок, в зависимости от производимого

ассортимента. Гипс, все необходимые добавки и вода дозируются с помощью весов

из производственных резервуаров в горизонтальную мешалку в соответствии с избранной

рецептурой, в которой подготавливается однородная гипсовая смесь. Дозировку

добавок необходимо соблюдать точно, для обеспечения оптимального водогипсового

отношения гипсовой смеси.

Бумажные

картоны, поставляемые в рулонах, уложены в двух разматывающих установках. С

одной разматывается нижний картон, с другой – верхний. Перед формовочным

столом, на котором проводится разливка гипсовой смеси, картоны поправляются

корректирующими ножницами, нагревателем и шероховальным оборудованием. Разливка

гипсовой смеси, транспортируемой из мешалки, проводится послойно на нижний

картон, в зависимости от необходимой толщины листа. Формирующие валики

формируют и упрочняют слой, одновременно прикладывается поправленный верхний

картон, размотанный из рулона. По краям проходит проклейка, так что слой

гипсовой смеси является закрытым и по бокам.

Затвердевание слоя происходит

после выхода из формирующей установки на двух примыкающих к себе транспортёрных

лентах, скорость которых определяется в зависимости от качества разработанной

смеси и избранного ассортимента. Перемещающая непрерывная лента гипсокартона

после перехода с транспортёрной ленты на роликовый транспортёр разрезается

ножницами на необходимую длину. Листы плавно переходят в непрерывную

конвейерную сушилку, в которой располагаются в нескольких слоях над собой.

Процесс сушки разделён на несколько зон с различным температурным режимом и

влажностью. Время сушки около 1 часа.

После

выхода из сушилки листы складываются парами, их край гладко срезается, на передние

грани прилепляется лента, охраняющая грани от повреждения во время манипуляции

и транспортировке. Далее следует штабелирование, укладка штабелей на поддоны,

отвоз в отгрузочный склад. Весь процесс производства происходит непрерывно и

является полностью автоматизированным.

Машинное

оборудование производственной линии:

Секция

подготовки гипсовой смеси:

-стальной бункер для гипса, объём

300 м3

-ковшовый элеватор

-производственный бункер гипса,

30 м3

-бункера добавок и примесей,

объём 6 м3-6

шт.

-резервуар воды

-весы для гипса

-суммарные весы для добавок и

примесей

-дозирующий шнековый транспортёр

в мешалку

-горизонтальная мешалка, объём 5

000 л.

-промежуточный резервуар гипсовой

смеси, объём 25 м3

-дозатор смеси

Секция подготовки картона и

формировки: -оборудование для отматывания картона от рулона -2 шт. -формующая

установка

Секция формовки, сушки и сборки:

-транспортёрная лента, длина 70 м, ширина 1450 мм -2 шт. -роликовый ведомый

транспортёр -нож для гипсокартона -оборудование для вложения досок в сушильную

камеру -сушильная камера -оборудование для вынимания досок из сушильной камеры

-блок транспортёрных линий -оборудование для окончательной обработки досок

-подъёмный стол гидравлический -оборудование для образования штабелей готовых продуктов

-транспортёр штабелей -высокоподъёмные автокары для транспортировки штабелей в

склад

Производственная мощность:

Требуемая

мощность……………………………………......................30 000 000 м2/год

Предусмотрены 2 производственные линии, каждая мощностью…15 000 000 м2/год

Параметры линии:

-ширина доски………………………....1 250

мм

-скорость линии………………………..50 м/мин

-кол-во рабочих дней/день…………….16

-кол-во рабочих дней/год…………...... 252

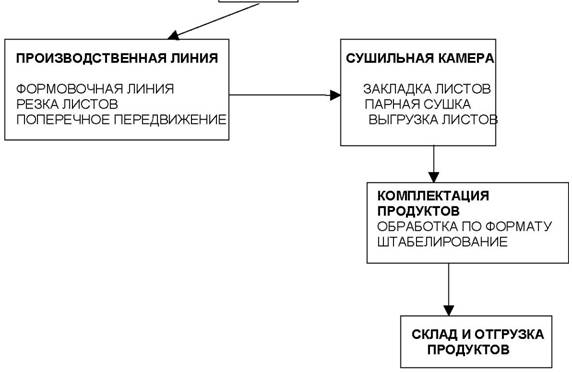

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

Блок-схема производства гипсокартонных

плит

ВЫГРУЗКА ГЛИНЫ

СКЛАД

ГЛИНЫ СКЛАД ДОБАВОК

ДОЗИРОВКА

И ВЗВЕШИВАНИЕ ДОЗИРОВКА И

ДОЗИРОВКА ГИПСА ВЗВЕШИВАНИЕ

ВОДЫ ПРИМЕСЕЙ

ВОДЫ ПРИМЕСЕЙ

ЗАМЕС СМЕСИ РАЗМОТКА КАРТОНА

ФОРМОВКА

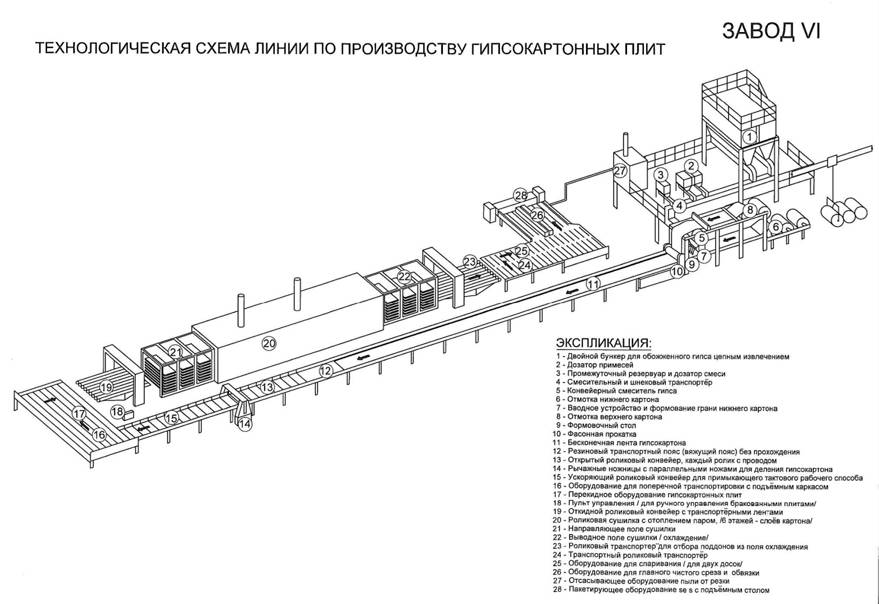

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Производство

гипсокартона является специфическим, так как в качестве промежуточного продукта

возникает бесконечная лента гипсокартона, которая только после окончательного

затвердевания на манипуляционную твёрдость разрезается на доски в зависимости

от потребностей клиента или на стандартные размеры. Характер данного

производства предопределяет форма и размещение производственной линии и

соответствующего цеха, как указано на приложенной машинно-технологической

схеме.

5. СТРУКТУРА СО И ПК

Завод VI по производству гипсокартонных плит имеет следующие

строительные объекты и производственные комплексы:

Список

производственных комплексов

ПК -VI / 001 Выгрузка и складирование

гипса ПК -VI / 002 Склад добавок ПК -VI / 003 Подготовка смеси и формовка

003.1.

Дозировка и взвешивание

003.2.

Перемешивание

003.3. Формовка ПК -VI / 004

Разматывающая установка картона ПК -VI / 005 Производственная линия

005.1.

Формовочная линия

005.2.

Резка листов

1

Поперечная передвижная платформа ПК -VI / 006 Сушилка

2

Опрокидывающее ввозное оборудование

006.2.

Роликовая парная сушилка

1

Опрокидывающее вывозное оборудование ПК -VI / 007

Комплектация продуктов

2

Формовка

007.2.

Штабелирование ПК -VI / 008 Склад готовых продуктов и отгрузка ПК -VI / 009

Трансформаторная подстанция ПК -VI / 010 Система управления ПК -VI / 011

Мастерские технического обслуживания

Список

строительных и инженерных объектов

СО-VI / 001 Выгрузка и складирование

гипса

СО -VI / 002 Склад картонов

СО-VI / 003 Склад примесей

СО -VI / 004 Цех подготовки смеси

СО -VI / 005 Производственный цех

СО -VI / 006 Сушильная камера

СО -VI / 007 Цех складирования

(складирование, сборка и отгрузка)

СО -VI / 008 Административное

здание

СО -VI / 009 Компрессорная

СО -VI / 010 Мастерские

технического ремонта

СО -VI / 011 Энергоцентр

СО -VI / 012 Дорожные весы

СО -VI / 013 Водяное хозяйство

(водоём, пожарный резервуар)

СО -VI / 014 Пожарный арсенал

СО -VI / 015 Проходная

СО -VI / 016 Канализационные ОС

СО -VI / 101 Наружная планировка

местности

СО -VI / 102 Перекладки и

подключения сети

СО -VI / 103 Канализация домовая

СО -VI / 104 Канализация ливневая

СО-VI / 105 Разводки питьевой и

промышленной воды

СО -VI / 106 Проводки сильного

тока

СО -VI / 107 Проводки слабого

тока

СО -VI / 108 Наружная разводка

труб

СО -VI / 109 Коммуникации и

укреплённые площадки

СО -VI / 110 Стоянка

СО -VI / 111 Подъездные пути

СО -VI / 112 Садовая и

окончательная планировка

СО -VI / 113 Наружное освещение

СО

-VI / 114 Ограждение

6. ПРОИЗВОДСТВЕННЫЕ И

ВСПОМОГАТЕЛЬНЫЕ ПЛОЩАДИ

К

производственным площадям относим застроенную площадь производственных

объектов. Что касается завода VI это не трудно, но, к сожалению, у вспомогательных

объектов имеется ввиду разделение с другими заводами -VII и VIII. Для упрощения

общий площади застройки комбината В присоединяем всё к заводу VI. Разделение

площади завода VI, VII и VIII является следующим:

-производственная

площадь VI 8100 м2

VII

2 500 м2

VIII 5 000

м2

-вспомогательная площадь VI 34

400 м2

Общая площадь комбината В

50 000

7. ПЛАН ЗАСТРОЙКИ ЗАВОДА

Как

уже было объяснено во введении, тесные отношения заводов VI, VII и VIII привели

к необходимости сосредоточить их в один ареал. И хотя в распоряжении имеется

общий генеральный план заводов, но при описании и поиске капитальных затрат для

завода VI принимаем во внимание только к нему относящиеся объекты. Всё указано

на чертеже №684-31366-0-12.

Завод

VI расположен вблизи главного въезда ареал комбината В. Гипс будет

транспортироваться из бункеров завода VIII через трубу с помощью

пневматического транспорта. Картон, транспортируемый на грузовиках или по

железной дороге, будет укладываться штабелями внутри склада на поддонах. В

подсоединённом складе готовых изделий на поддонах и в упаковках будут

складированы гипсокартонные плиты. Их отгрузка может быть также произведена по

железной дороге или на грузовиках.

Административное

здание будет служить как нуждам завода, так и нуждам комбината В, работники

которого будут находится в данном объекте. В административном здании также

будут находиться раздевалки, из которых работники могут перейти прямо на

производство.

БАЛАНС

РАСХОДА МАТЕРИАЛОВ И ЭНЕРГИИ

|

Вид

|

Название

|

Произво

дственна я мощност ь в день |

Единиц

а |

Произво

дственна я мощност ь в год |

Единиц

а |

|

Основные

продукты |

Гипсокартонные

плиты,толщина 10 мм, длина 1250 мм |

119 000 |

м2 |

30 000 |

1 000 м2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

Зернистость

другие св-ва |

%

часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц а |

|

песок

|

|

|

|

|

|

|

|

цемент

|

|

|

|

|

|

|

|

известняк

|

|

|

|

|

|

|

|

известь

|

|

|

|

|

|

|

|

природный

|

|

|

|

|

|

|

|

гипс

|

|

|

|

|

|

|

|

гипс

|

Штукатурны

й, |

49,6

|

48,4

|

тонна

|

195

000 |

тонна |

|

|

удельная

|

|

|

|

|

|

|

|

поверхность

3000 см2/г |

|

|

|

|

|

|

примеси

|

|

|

|

|

|

|

|

керам.глина

|

|

|

|

|

|

|

|

керамзит

|

|

|

|

|

|

|

|

картон

|

толщина

0,47 мм |

4,6

|

4,46

|

тонна

|

18

000 |

тонна |

|

волок.заполн

|

|

|

|

|

|

|

|

ители

|

|

|

|

|

|

|

|

армат.сталь

|

|

|

|

|

|

|

|

алюм.паста

|

|

|

|

|

|

|

|

|

щелочи

|

|

|

|

|

|

|

|

|

смазка

форм |

|

|

|

|

|

|

|

|

|

евро

|

|

|

|

|

|

|

|

поддоны

|

металл

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

%

часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

несущие

плиты |

|

|

|

|

|

|

|

|

пластификат

ор |

|

|

|

|

|

|

|

|

красители

|

|

|

|

|

|

|

|

|

вода

|

|

питьевая,давл

ение 3бар |

45,8

|

44,6

|

мm3

|

180

000 |

м3

|

|

крахмал

|

|

|

|

298

|

Кг

|

1

200 |

тонна

|

|

пенищ.добав

ки |

|

|

|

44,6

|

кг

|

180

000 |

кг

|

|

макулатура

|

|

|

|

446,0

|

кг

|

1800

000 |

кг

|

|

стеклянные

волокна |

|

Толщина

0,01мм |

|

186,0

|

кг

|

750

000 |

кг

|

|

ускоритель

|

|

Калий

сернокислый |

|

37,2

|

кг

|

150

000 |

кг

|

|

клей

|

|

Жидкое

стекло |

|

44,6

|

кг

|

180

000 |

кг

|

|

Вид

энергии |

Установленная

мощность |

Часовой

расход |

Единицы

|

Годовой

расход |

Единиц

а |

|

Электроэнергия

|

2

850 кВт |

1

860 |

кВт-ч

|

7

500 |

МВт-ч

|

|

Природный

газ |

|

|

|

14

000 000 |

Нм3/r

|

|

Пар

|

|

|

|

|

|

|

Сжатый

воздух |

давление

8 бар |

898

|

Нм³

|

3600

000 |

Нм³

|

|

Дизтопливо

|

|

11

|

литр

|

45

000 |

литр

|

|

Тепло

|

|

141,4

|

ГДж

|

570

000 |

ГДж

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: Можно вписать и другие

существенные материалы, имеющие значение для определенного продукта или другой

вид энергии

684-31366-0-1

РАБОЧИЕ

СИЛЫ

Кол-во работников

|

Рабочая

позиция |

1. смена |

2. смена |

3. смена |

Всего |

|

Выгрузка

и складирование сырья |

2 |

1 |

|

3 |

|

Дозировка

и перемешивание |

1 |

1 |

|

2 |

|

Производственная

линия |

2 |

2 |

|

4 |

|

Комплектовка

|

2 |

2 |

|

4 |

|

Логистика

|

1 |

1 |

|

2 |

|

Отгрузка

|

1 |

1 |

|

2 |

|

Оператор

– высокоподъёмный автокар |

2 |

1 |

|

3 |

|

Лаборатория

|

1 |

|

|

1 |

|

Техническое

обслуживание механики |

1 |

1 |

|

2 |

|

Электрообслуживание,

измерения и регуляция, ИТ |

2 |

1 |

|

3 |

|

Складирование

и ремонт поддонов |

1 |

1 |

|

2 |

|

Вахтёр

|

1 |

1 |

1 |

3 |

|

Ведущий

смены |

1 |

1 |

|

2 |

|

Ведущий

производства |

1 |

|

|

1 |

|

Бухгалтерия

|

2 |

|

|

2 |

|

Отдел

торговли |

2 |

|

|

2 |

|

Маркетинг

|

1 |

|

|

1 |

|

Техник

по безопасности |

1 |

|

|

1 |

|

Менеджмент

|

3 |

|

|

3 |

|

Ассистент

|

1 |

|

|

1 |

|

Уборка

|

1 |

|

|

1 |

|

Всего

|

30 |

14 |

1 |

45 |

10. ВЛИЯНИЕ

НА ОКРУЖАЮЩУЮ СРЕДУ

Влияние

завода VI описано комплексно в соответствующем разделе описания комбината В.

11. ОБЪЁМ

ИНВЕСТИЦИОННЫХ ЗАТРАТ

Для завода VI были предложены

необходимые строительные объекты СО и промышленные комплексы ПК, для которых

были постепенно, отдельно установлены капитальные затраты. Машинное

оборудование включает шефмонтаж (управление монтажом машин и оборудования

главным монтажником поставщика при участии монтажников местных

машиностроительных организаций). Но не включены общие затраты на монтаж,

индивидуальные испытания, комплектное опробование, гарантийные испытания,

пуско-наладочные работы и приемка.