Компания

Technoprojekt

Проектирование

заводов / Строительство / Кредитование строительства заводов

тел./факс: +7 (495) 787-99-78

ПРИМЕР РЕШЕНИЯ

ЗАВОД

ПРОИЗВОДСТВО ТРОТУАРНОЙ ПЛИТКИ

ЗАМКОВОГО ТИПА

СОДЕРЖАНИЕ ТЕХНИЧЕСКОЙ ЗАПИСКИ

ЗАВОДА

1

ЗАДАНИЕ, ВКЛ. НАЧАЛЬНЫЕ УСЛОВИЯ СТРОИТЕЛЬСТВА

ЗАВОДА

2

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

3

ПРОИЗВОДИТЕЛЬНАЯ МОЩНОСТЬ

4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ

СХЕМА

4

СТРУКТУРА СО A ПК

5

ПРОИЗВОДСТВЕННЫЕ И ВСПОМОГАТЕЛЬНЫЕ ТЕРРИТОРИИ

6

ПЛАН ЗАСТРОЙКИ ЗАВОДА И ИНФРАСТРУКТУРА

7

ЭНЕРГЕТИЧЕСКИЙ И МАТЕРИАЛЬНЫЙ БАЛАНС

8

РАБОЧИЕ СИЛЫ

9

ВЛИЯНИЕ НА ОКРУЖАЮЩЮЮ СРЕДУ

10

ОЦЕНКА ИНВЕСТИЦИОННЫХ ЗАТРАТ

Чертежи завода: -машинно-технологическая

схема -план застройки завода -3D-визуализация завода

1. ЗАДАНИЕ

Производственная

мощность завода по производству тротуарной плитки замкового типа и облицовочных

плит на основании задания была определёна на 150 000 м3/год.

Если принять во внимание технологические возможности одной производственной

линии с одним вибропрессом получится часовая мощность 300 м2/час.

2. ПРОИЗВОДСТВЕННАЯ

ПРОГРАММА

Основным

продуктом производства является тротуарная плитка замкового типа на основе

кремневого песка, которая может иметь несколько вариантов горизонтальных форм.

Также она может отличаться различной окраской. Другим основным продуктом

является облицовочная плита, как правило, прямоугольной горизонтальной формы,

используемая для различного покрытия стен. Выбор формы и цвета продукта будет

соответствовать интересам потребителей.

3. ПРОИЗВОДСТВЕННАЯ

МОЩНОСТЬ

При

установлении 1 линии как указано в статье 1 настоящего ТЭО производственная

мощность завода может достичь про односменной работе -75 000 м2/год.

Для достижения двойной производственной мощности будут необходимы две

производственные линии. Большого объёма производства можно достигнуть

максимализацией сменности.

4. ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

Технологическое

описание производства тротуарной плитки замкового типа

Тротуарная плитка замкового типа

относится к продуктам, произведённым из бетона. Производится вибропрессованием

бетонной смеси в форме на деревянных подкладках. Отпрессованные бетонные камни

отверждаются в сушильной камере до необходимой манипуляционной твёрдости. Потом

с подкладок перекладываются на отгрузочные поддоны, на которых происходит

дозревание до окончательной необходимой твёрдости, после чего камни могут

отгружаться.

Время

сушки 5-7 дней, время дозревания до окончательной твёрдости 21-24 дня.

Машинно-технологическое

оборудование завода: Выгрузка и складирование сырья, т.е. заполнителя, цемента

и примесей Смесительная станция для бетонной смеси Транспортировка бетонной

смеси в прессовый цех Цех для прессования плиток Транспортировка плиток в

сушильную камеру Сушильная камера Транспортировка из сушильной камеры и

перекладка с подкладок на поддоны Упаковка поддонов, складирование и отгрузка.

Список

строительного оборудования:

-стальная загрузочная воронка для

песка

-транспортёрная лента

-стальной бункер для песка

-стальные бункера для цемента -2

шт.

-дозирующие транспортёры для

песка и цемента

-суммирующие тензометрические

весы

-мешалка бетонной смеси

-вибропресс, включая

вспомогательное оборудование

-цепной конвейер для выжимки

-штабелёр

-подвижная закладочная машина

-поддоноукладывающая машина

-обмоточная машина

-высокоподъёмный автокар

-производственные

подкладки, деревянные -около 2600 шт.

Требования

к сырью:

Основным составляющим компонентом бетонной смеси с точки зрения качества

продукта является заполнитель. Используется или промытый и сортовой или

дробленой фракции 0-4 мм. Качество соответствует требованиям норм для

использования в производстве бетонных изделий. Вяжущим веществом является

портландцемент более высокой плотности. Примеси служат для регуляции твердения.

Составляющие компоненты смеси вместе с затворной водой дозируются с помощью

весов в мешалку на основании выбранного рецепта. Намешанная бетонная смесь

транспортируется в загрузочную воронку вибрационного пресса, здесь на

деревянной подкладке отштампуется комплект камней. Подкладки с выжимки

засовываются в штабелеуклабчик. Наполненный штабелеукладчик с помощью

подвижного кранаштабелера перемещается в сушильную камеру. После отверждения

плиток на манипуляционную твёрдость с помощью этого же кранаштабелера плитки на

подкладках транспортируются в помещение для перевозки на

поддонах. Здесь с помощью манипулятора они перекладываются на отгрузочные

поддоны.Пустые очищенные деревянные подкладки возвращаются назад к прессу для

использования в следующем производственном цикле.Полные поддоны обматываются

защитной плёнкой и отвозятся погрузчиком с высоким подъёмом вил в наружный

склад, из которого после достижения окончательной твёрдости они отгружаются.

Производственная

мощность:

Предлагаем производственную линию с вибропрессом мощностью 600 м2 за 8

часов,

т.е. 1 200 м2/

сутки

Годовая производственная мощность …………………….300 000 м2/год

Ассортимент производства:

Тротуарная плитка замкового типа

производится в различных формах, толщиной от 50 до 300 мм, натурального цвета

или подкрашенные цветными красящими веществами, которые добавляются в бетонную

смесь.

С помощью этой же технологии могут производиться и различные

специальные элементы: бордюрная плита, элементы ограждения и опорных стен,

облицовочные плитки, элементы водоотведения. Для этого необходимо в вибропрессе

надо использовать соответствующие формы.

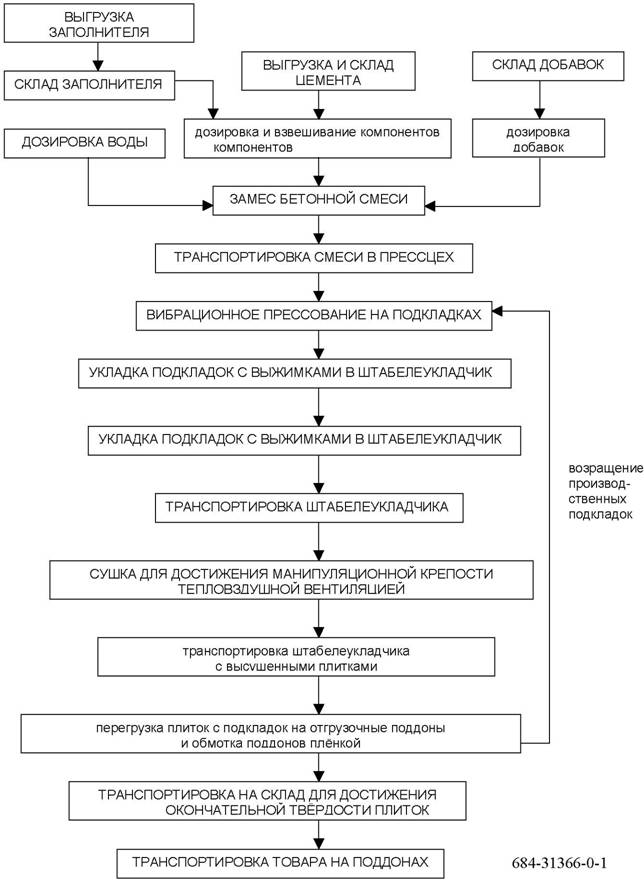

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

БЛОК-СХЕМА ПРОИЗВОДСТВА ТРОТУАРНОЙ ПЛИТКИ

ЗАМКОВОГО ТИПА

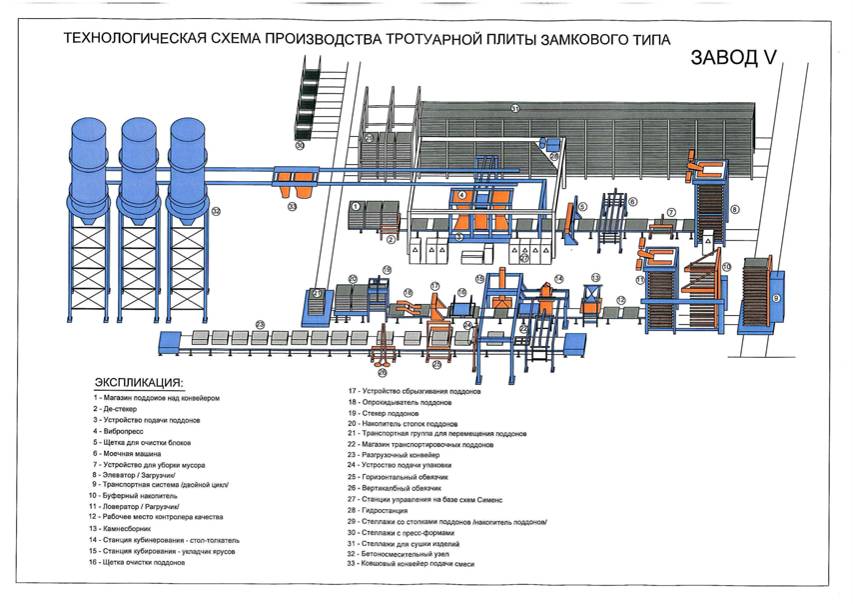

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Компактная

конструкция системы производства тротуарной плитки замкового типа и

облицовочных плиток с большой степенью механизации и автоматизации наглядно

указана в машинно-технологической схеме. Имеется ввиду автоматизированное

производство с механизацией и автоматизацией межоперационного транспорта и

частичным складированием продуктов в штабелевочном стеллажном складе.

Полностью

механизированы и автоматизированы также обратимые процессы деревянных подложек,

которые возвращаются назад в производственный процесс. Тротуарная плитка

замкового типа перед окончательной упаковкой целых поддонов передвигается

отдельными слоями на данные европоддоны.

5. СТУКТУРА СО И ПК

Завод

V по производству тротуарной

плитки замкового типа имеет следующие строительные объекты и производственные

комплексы:

На основании разработки данного

ТЭО в данном разделе указываем и для завода V рекомендованную структуру СО и

ПК.

Список

производственных комплексов

ПК -V / 001 Складирование и

транспортировка заполнителя

ПК -V / 002 Выгрузка и

складирование цемента

ПК -V / 003 Складирование

примесей

ПК -V / 004 Дозирование и

взвешивание компонентов

ПК -V / 005 Перемешивание

бетонной смеси

ПК -V / 006 Прессовый цех

ПК -V / 007 Манипуляционное

оборудование для укладки и транспортировки

штамповки

ПК

-V / 008 Сушильная камера

ПК

-V / 009 Перевозка на поддонах и упаковка

ПК

-V / 010 Склад готовых продуктов и отгрузка

ПК

-V / 011 Трансформаторная подстанция

ПК

-V / 012 Система управления

ПК

-V / 013 Мастерские технического обслуживания

ПК

-V / 014 Дорожные весы

Список

строительных и инженерных объектов

СО-V / 001 Выгрузка и складирование песка СО -V / 002

Выгрузка и складирование извести и цемента СO -V / 003 Склад добавок СO -V /

004 Смесительное ядро

СO -V / 005 Производственный цех

СO -V / 006 Сушильная камера

СO -V / 007 Цех складирования

СO -V / 008 Административное

здание

СO -V / 009 Компрессорная

СO -V / 010 Мастерские

технического ремонта

СО -V / 011 Энергоцентр

СO -V / 012 Дорожные весы

СO -V / 013 Водяное хозяйство

(водоём, пожарный резервуар)

СO -V / 014 Пожарный арсенал

СO -V / 015 Проходная

СO -V / 016 Канализационные ОС

СO -V / 101 Наружная планировка

местности

СO -V / 102 Перекладки и

подключения сети

СO -V / 103 Канализация домовая

СO -V / 104 Канализация ливневая

СO -V / 105 Разводки питьевой и

промышленной воды

СO -V / 106 Проводки сильного

тока

СO -V / 107 Проводки слабого тока

СO -V / 108 Наружная разводка

труб

СO -V / 109 Коммуникации и

укреплённые площадки

СО -V / 110 Стоянка

СO -V / 111 Подъездные пути

СO -V / 112 Садовая и

окончательная планировка

СO

-V / 113 Наружное освещение

СO

-V / 114 Ограждение

6. ПРОИЗВОДСТВЕННАЯ

И ВСПОМОГАТЕЛЬНАЯ ПЛОЩАДЬ

На основании генерального плана

для этих двум видов производств были вычислены следующие значения:

Общая

производственная площадь 9 000 м2 (42 %) Общая вспомогательная площадь 12

600 м2 (58

%)

Общая площадь ареала 21 600 м2 Площадь

для возможного будущего расширения завода не предполагается

7. ПЛАН

ЗАСТРОЙКИ И ИНФРАСТРУКТУРА

С

большой вероятностью завод V будет включён в место расположения заводов I, II,

III, для которых необходимо наличие близкого песчаного карьера. Завод V станет

составной частью промышленной зоны, на которой будет находиться целый комбинат

А. Из этого исходят требования сходные с требованиями к инфраструктуре заводов

I, II, III.

На

сам генеральный план завода V оказала влияние с одной стороны доставка песка

как и у остальных заводов комбината А, с другой компактность главного

производственного объекта завода с автоматизированным производством тротуарной

плиты замкового типа и облицовочной плиты. На чертеже № 684-31366-0-10 указан

план застройки, включая вспомогательные объекты, поддерживающие собственное

производство.

8. МАТЕРИАЛЬНЫЙ

И ЭНЕРГЕТИЧЕСКИЙ БАЛАНС

Годовой расход материалов и

энергии указывает нижеприведённая таблица.

Данные

материалы являются основой для определения себестоимости производства и анализа

эффективности строительства завода V.

БАЛАНС

РАСХОДА МАТЕРИАЛОВ И ЭНЕРГИИ

|

Вид

|

Название

|

Произво

дственна я мощност ь в день |

Единиц

а |

Произво

дственна я мощност ь в год |

Единиц

а |

|

Основные

продукты |

Тротуарная

плитка |

1 200 |

м2 |

300 000 |

м2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

%

часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

песок

|

|

бетонный,

|

83,5

|

21,0

|

тонна

|

83

500 |

тонна

|

|

|

|

фракции

0 |

|

|

|

|

|

|

|

|

4мм

|

|

|

|

|

|

|

цемент

|

|

портландский

|

16,5

|

4,1

|

тонна

|

16

500 |

тонна

|

|

известняк

|

|

|

|

|

|

|

|

|

известь

|

|

|

|

|

|

|

|

|

природный

|

|

|

|

|

|

|

|

|

гипс

|

|

|

|

|

|

|

|

|

гипс

|

|

|

|

|

|

|

|

|

примеси

|

|

|

|

|

|

|

|

|

керам.глина

|

|

|

|

|

|

|

|

|

керамзит

|

|

|

|

|

|

|

|

|

картон

|

|

|

|

|

|

|

|

|

волок.заполн

|

|

|

|

|

|

|

|

|

ители

|

|

|

|

|

|

|

|

|

армат.сталь

|

|

|

|

|

|

|

|

|

алюм.паста

|

|

|

|

|

|

|

|

|

щелочи

|

|

|

|

|

|

|

|

|

смазка

форм |

|

|

|

|

|

|

|

|

|

евро |

|

|

31

|

шт.

|

15

000 |

шт.

|

|

поддоны

|

металл |

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

% часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

несущие

плиты |

|

|

|

|

|

|

|

|

пластификат

ор |

|

|

|

11,2

|

кг

|

45

000 |

кг

|

|

красители

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

энергии |

Установленная

мощность |

Часовой

расход |

Единицы

|

Годовой

расход |

Единица

|

|

Электроэнергия

|

380

кВт |

260

|

кВт-ч

|

1

050 |

мвт-ч

|

|

Природный

газ |

|

|

|

|

|

|

Пар

|

|

|

|

|

|

|

Сжатый

воздух |

|

|

|

|

|

|

Дизтопливо

|

|

|

|

|

|

|

Вода

|

производственная

|

1,35

|

м3

|

5

500 |

м3

|

|

Тепло

|

|

5,0

|

ГДж

|

2

000 |

ГДж

|

|

|

|

|

|

|

|

Примечание: Можно вписать и другие

существенные материалы, имеющие значение для определенного продукта или другой

вид энергии

РАБОЧАЯ

СИЛА

Кол-во работников

|

Рабочая

позиция |

1. смена |

2. смена |

3. смена |

Всего |

|

|

Выгрузка

и складирование сырья |

2 |

2 |

|

|

4 |

|

Смесительная

установка |

1 |

1 |

|

|

2 |

|

Обслуживание

системы управления |

1 |

1 |

|

|

2 |

|

Загрузка

и выгрузка сушильной камеры |

1 |

1 |

|

|

2 |

|

Упаковка,

перевозка на поддонах |

2 |

2 |

|

|

4 |

|

Оператор

– высокоподъёмный автоклав |

2 |

1 |

3 |

|

4 |

|

Помощник

|

1 |

1 |

|

|

2 |

|

Лаборатория

|

1 |

|

|

|

1 |

|

Техническое

обслуживание |

2 |

1 |

|

|

3 |

|

механики

|

|

|

|

|

|

Оператор

грузоподъёмного устройства |

1 |

1 |

|

2 |

|

Электрообслуживание,

измерения и регуляция, ИТ |

2 |

1 |

|

3 |

|

Складирование

и ремонт поддонов |

1 |

1 |

|

2 |

|

Вахтёр

|

1 |

1 |

1 |

3 |

|

Ведущий

смены |

1 |

1 |

|

2 |

|

Ведущий

производства |

1 |

|

|

1 |

|

Бухгалтерия

|

2 |

|

|

2 |

|

Отдел

торговли |

2 |

|

|

2 |

|

Маркетинг

|

1 |

|

|

1 |

|

Техник

по безопасности |

1 |

|

|

1 |

|

Менеджмент

|

3 |

|

|

3 |

|

Ассистент

|

1 |

|

|

1 |

|

Уборка

|

1 |

|

|

1 |

|

Всего

|

30 |

14 |

1 |

45 |

10. ВЛИЯНИЕ

НА ОКРУЖАЮЩУЮ СРЕДУ

Завод

V относится к группе заводов комбината А, для продукции которых в качестве

главного сырья необходим кремневый песок. Как и у заводов I, II, III,

определённых раньше, предполагается минимальное влияние на окружающую среду,

так и у завода V можно применить данное предположение. Эвентуальную утечку пыли

и песка в атмосферу можно предотвратить основательной фильтрацией воздуха,

высасываемого из помещений с определённой запылённостью на данном заводе.