Компания

Technoprojekt

Проектирование

заводов / Строительство / Кредитование строительства заводов

тел./факс: +7 (495) 787-99-78

ПРИМЕР РЕШЕНИЯ

ЗАВОД

ПРОИЗВОДСТВО ПОРОБЕТОННЫХ БЛОКОВ

СОДЕРЖАНИЕ ТЕХНИЧЕСКОЙ ЗАПИСКИ

ЗАВОДА

1

ЗАДАНИЕ, ВКЛ. НАЧАЛЬНЫЕ УСЛОВИЯ СТРОИТЕЛЬСТВА

ЗАВОДА

2

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

3

ПРОИЗВОДИТЕЛЬНАЯ МОЩНОСТЬ

4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

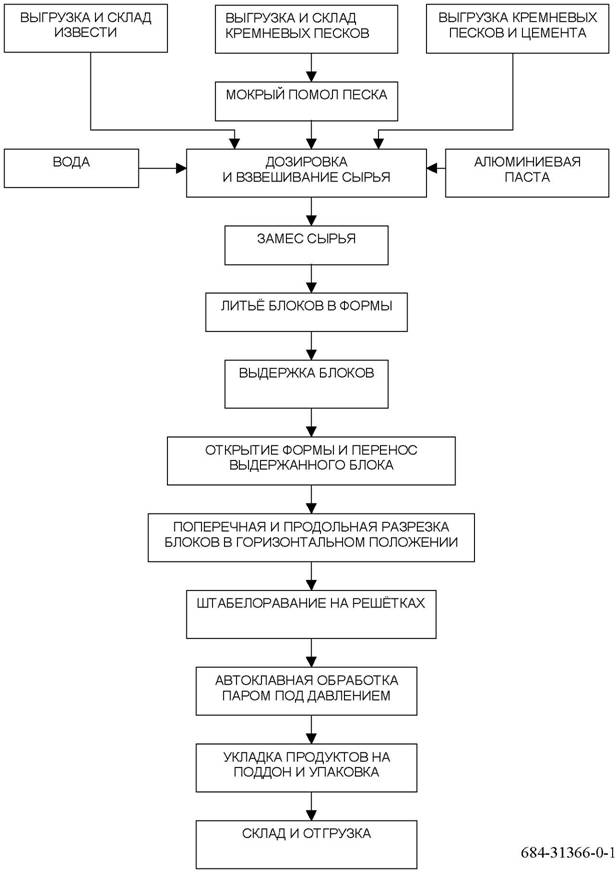

4.2 ТЕХНОЛОГИЧЕСКАЯ БЛОК-СХЕМА

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ

СХЕМА

4

СТРУКТУРА СО A ПК

5

ПРОИЗВОДСТВЕННЫЕ И ВСПОМОГАТЕЛЬНЫЕ ТЕРРИТОРИИ

6

ПЛАН ЗАСТРОЙКИ ЗАВОДА И ИНФРАСТРУКТУРА

7

ТЕХНОЛОГИЧЕСКИЙ И МАТЕРИАЛЬНЫЙ БАЛАНС

8

РАБОЧИЕ СИЛЫ

9

ВЛИЯНИЕ НА ОКРУЖАЮЩЮЮ СРЕДУ

10

ОБЪЁМ ИНВЕСТИЦИОННЫХ ЗАТРАТ

Чертежи завода III: -машинно-технологическая

схема -план застройки завода -3D-визуализация завода

1. ЗАДАНИЕ

На

основании задания предполагается сооружение завода по производству поробетонных

блоков общей производственной мощности 250 000 м3/год. При трехсменном

производстве завод с требуемой производительностью можно построить.

2. ПРОИЗВОДСТВЕННАЯ

ПРОГРАММА

Будут

производиться блоки без армировки с возможной резкой ещё на заводе на небольшие

блоки (напр. из блока 12 м2 режутся блоку размером 40 х 30 х 22,5 см –

данные размеры не являются обязательными) или большие блоки с внутренней

армировкой. Арматурные блоки предназначаются для строения стен. Основное

оборудование завода будет подходить для обоих видов конечного продукта с

различной способностью приспособления к спросу.

3. ПРОИЗВОДСТВЕННАЯ

МОЩНОСТЬ

Как

было указано в комментарии к заданию, возможность поставки машинного

оборудования производительностью 1 000 м3/сутки подходит для требуемой

производственной мощности. Производственную линию можно приспособить для

получения необходимой формы и конструкции блоков и панелей. Единственным

препятствием производительности могут быть добавки для основной массы, в

особенности достаточное количество подходящего цемента.

4. ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

4.1 ОПИСАНИЕ ТЕХНОЛОГИИ

Технология

производства поробетона

Поробетон

– это наименование для газобетона и газосиликата, т.е. для пористых материалов,

возникших в результате смешивания мелкого кремневого песка или золыуноса с

известью, цементом, газообразующей добавкой и водой. Пористость образуется

выделением водорода в заготовленной массе или вспениванием с подводом воздуха.

Уплотнение вспученных блоков происходит в автоклавах, чаще всего при температуре

от 170 до 180 oC в течение приблизительно 10 часов. В результате реакции

двуокисей кремния освобождённая гашенная известь полностью поглощается.

Пример расхода

сырья для производства 1 м3 поробетона:

кремневой

песок 400 kg

известь

70 kg

цемент

30 kg

гипс 20

kg

|

алюминий

41% едкий натр остальные примеси |

0,5

kg 10 l 1 kg |

||||||||

|

Во

|

время

|

подготовки

|

сырьевой

|

смеси |

поступают

|

так: |

кремневые

|

пески |

по |

установленной

технологией молят отдельно или вместе, месят и гомогенизируют с негашеной

известью или же и с цементом, в случае необходимости и с другими добавками.

Таким

образом, подготовленная смесь перемешивается в специальной мешалке с водой,

шламом и газообразователем в кашеобразную массу. В качестве газообразователя

используют в основном алюминиевый порошок или алюминиевую пасту.

Машинное

оборудование для подготовки смеси:

-стальная воронка

для песка

-ковшовый элеватор

-стальной бункер

песка

-стальной бункер извести,

цемента и гипса

-шаровая мельница

-дозирующие

шнековые транспортёры

-суммарные

тензометрические весы

-барабанная

лемешная мешалка

Кашеобразная

масса наливается в форму, где сначала происходит вспучивание (около 30 мин.)

затвердевание, т.е. созревание массы (около 4 часов). После затвердевания

поверхность массы заравнивается, производится срез переростка, который будет

опять использован в подготовляемой сырьевой смеси. Проводится освобождение от

формы и разрезка выдержанного блока поперёк и вдоль, с помощью стальной

проволоки размером, который необходим для продукта. Стеновые панели больших

размеров производятся в формах, имеющих размер готовой панели.

Разрезанные

поробетонные блоки складываются штабелями в несколько слоёв на решётки и таким

образом перевозятся к автоклаву, т.е. на окончательный этап производственного

процесса. Для процесса автоклавной обработки самым важным является выбор

правильного режима, который состоит из вакуумирования, повышения, выдержки

(изотермии) и снижения давления.

В

первой фазе гидротермальной обработки происходит вакуумирование, в другой

давление в автоклаве повышается с помощью подвода пара с давлением 1.4 МПа. В

третий фазе давление и ему соответствующая температура поддерживаются на

постоянной величине, так что в этот период происходит изотермический нагрев.

При этом в автоклав ещё придаётся пар, но только в количестве, которое

необходимо для покрытия тепловых потерь. В четвёртой фазе процесса автоклавной

обработки пар выпускается из автоклава или же перепускается в другой автоклав.

Автоклавные

продукты после эвентуального высыхания можно прямо применять в строительстве,

т.к. они достигли окончательной твёрдости и стабильности в объёме.

Машинное

оборудование для формовки и резки блоков, автоклавной обработки и

упаковки блоков: -формы для

отлития блоков -30 шт. -решётки -72 шт. -автокары -72 шт. -передвижная

платформа -подъемный кран для переноски выдержанных блоков -машина для

освобождения от формы и резки -автоклавы -6 шт.(диаметр 2 600 мм, длина 37 м)

-окомковывающая и обматывающая машина -высокоподъёмный автокар

Ассортимент и параметры

продуктов:

В большинстве случаев поробетон производится в форме блоков (вышеуказанное

описание технологии) для мокрой и сухой кладки. Сухая кладка представляет собой

склеивание точных блоков специальным вяжущим материалом без мокрого процесса.

Основные

параметры поробетоновых продуктов: Объёмная масса……………..400 -600 кг/м3(в

зависимости от используемого сырья)

Прочность при сжатии…………………..2 -4 МПа (в зависимости от

использованного сырья) Принятые размеры блоков:

Длина………..

600 мм, допуск +-1,5 мм

Высота……………... 250 мм, допуск +1 мм

Толщина стены…… 100-400 мм, допуск +1 мм

Размеры армированных панелей

будут приспособлены спросу.

Производственный

объём:

Дневная

производственная мощность производственной линии (завода)…..1 000 м3 Размеры

блоков……………………...................................6,00 x 1,20 x 0,6 м…..4,32 м3 Количество

произведённых блоков в сутки при трёхсменной работе………..232 шт. Такт

производства блоков……………………………………........порядка 6 мин/блок Годовая мощность,

при 330 рабочих днях......................…………… 330 000 м3/год

.

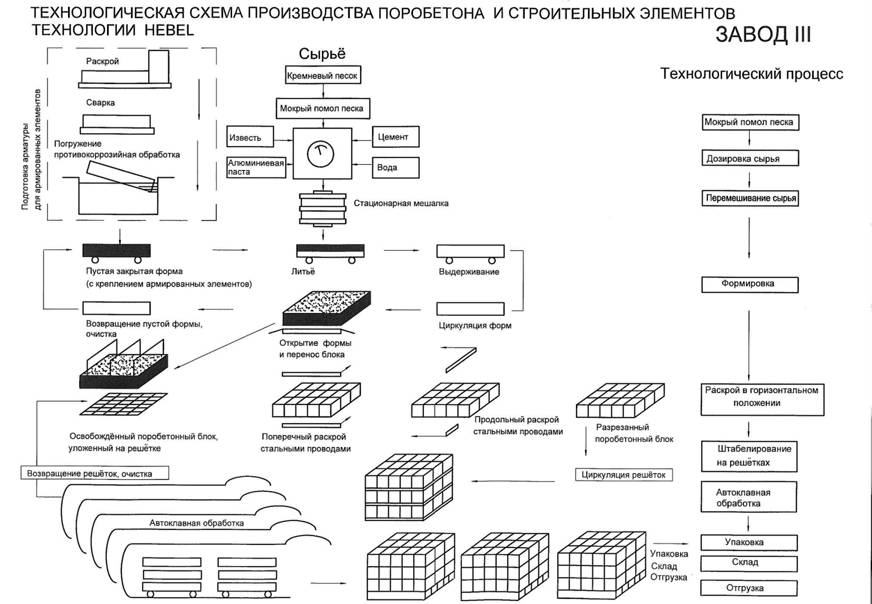

4.3 МАШИННО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Для производства

поробетонных блоков и панелей на основе кремневых песков предложена современная

технология с большой мерой механизации и автоматизации. Она разделяется на

подготовку основного сырья, состоящую из песка, цемента, извести, алюминиевой

пасты и воды. Потом следует литьё данной перемешанной массы в раму, которая

после отвердевания материала перемещается к продольному и поперечному резаку

(блок) или для освобождения от формы (панель). Третьей стадией

машинно-технологической схемы является автоклавная обработка (блоку уложены на

рабочих решётках). После окончания данного процесса уложены на рабочие поддоны

для охлаждения и потом для отгрузки. Целый процесс производства даёт

возможность поместить машинное оборудование в моноблок. Схема входит в состав

данного раздела.

5. СТРУКТУРА

СО И ПК

Завод

III по производству поробетонных

блоков имеет следующие строительные объекты и производственные комплексы:

Список

производственных комплексов

ПК

-III / 001 Выгрузка и складирование песка

ПК

-III / 002 Выгрузка и складирование извести и цемента

ПК

-III / 003 Склад примесей

ПК

-III / 004 Мокрый помол песка

ПК

-III / 005 Дозировка, взвешивание и перемешивание сырья

ПК

-III / 006 Формировка блоков, резка и укладка блоков на решётки

ПК

-III / 007 Автоклавная обработка

ПК

-III / 008 Перевозка на поддонах и упаковка

ПК

-III / 009 Разводы технического пара

ПК

-III / 010 Котельная

ПК

-III / 011 Разводы технического пара

ПК

-III / 012 Трансформаторная подстанция

ПК

-III / 013 Мастерские технического обслуживания

ПК

-III / 014 Лаборатория

ПК -III / 015 Система управления

ПК -III

/ 016 Дорожные весы

Список

строительных и инженерных объектов

СO

-III/ 001 Выгрузка и складирование песка

СO

-III/ 002 Выгрузка и складирование извести и цемента

СO -III/ 003 Склад добавок

СO -III/ 004 Цех для помола песка

СO -III/ 005 Производственный цех

СO -III/ 006 Цех автоклавов

СO -III/ 007 Цех складирования

СO -III/ 008 Административное

здание

СO -III/ 009 Компрессорная

СO -III/ 010 Мастерские

технического ремонта

СO -III/ 011 Энергоцентр

СO -III/ 012 Дорожные весы

СO -III/ 013 Водяное хозяйство

(водоём, пожарный резервуар)

СO -III/ 014 Пожарный арсенал

СO -III/ 015 Проходная

СO -III/ 016 Канализационные ОС

СO -III/ 101 Наружная планировка

местности

СO -III/ 102 Перекладки и

подключения сети

СO -III/ 103 Канализация домовая

СO -III/ 104 Канализация ливневая

СO -III/ 105 Разводки питьевой и

промышленной воды

СO -III/ 106 Проводки сильного

тока

СO -III/ 107 Проводки слабого

тока

СO -III/ 108 Наружная разводка

труб

СO -III/ 109 Коммуникации и

укреплённые площадки

СO -III/ 110 Стоянка

СO -III/ 111 Подъездные пути

СO -III/ 112 Садовая и

окончательная планировка

СO -III/ 113 Наружное освещение

СO

-III/ 114 Ограждение

6. ПРОИЗВОДСТВЕННЫЕ И

ВСПОМОГАТЕЛЬНЫЕ КОМПЛЕКСЫ

По

строительным объектам можно сформировать сводку общей производственной площади

(площадь, застроенная зданиями и свободными местами складирования, относящиеся

к прямому производственному процессу) и общей вспомогательной площади

(практически остаток площади ареала: дороги, рабочая площадь и т.д.)

Завод

III располагает следующими показателями:

Общая производственная площадь 13

500 м2 (40

%) Общая вспомогательная площадь 20100 м2 (60 %)

Общая площадь ареала 33 600

м2

Данная

информация может быть использована при определении капиталозатрат СО.

7. ПЛАН ЗАСТРОЙКИ И ИНФРАСТРУКТУРТА

Генеральный

план завода наглядно изображён на чертеже 684-31366-0-6. Уже по данному чертежу

является очевидным, что завод III удалось спроектировать в качестве моноблока,

что приносит большие выгоды, как для строительства, так и для будущей

эксплуатации.

Привоз

песка предполагается самоопрокидывающими грузовыми машинами или ленточным

транспортёром прямо из места добычи песка. Остальные компоненты привозятся или

с помощью закрытых автоцистерн, или с помощью машин с самоопрокидывающими

кузовами. Все процессы, начиная замесом основного сырья и заканчивая отгрузкой

блоков на поддонах, происходят в производственном моноблоке.

Вспомогательные

комплексы дислоцированы в ближайших объектах. Целый ареал завода III с точки

зрения застройки решён очень компактно.

Инфраструктура

должна быть готова уже для строительства: дороги, складские площади, подвод

энергии и воды, отвод отработанной воды в канализацию.

8. ЭНЕРГЕТИЧЕСКИЙ И МАТЕРИАЛЬНЫЙ

БАЛАНС

В ниже уведённой таблице

указан приблизительно определённый годовой расход материалов и энергии завода

III. Некоторые пункты имеют и максимальный часовой расход. Указанный баланс

послужит для расчёта себестоимости производства.

БАЛАНС

РАСХОДА МАТЕРИАЛОВ И ЭНЕРГИИ

|

Вид

|

Название

|

Произво

дственна я мощност ь в день |

Единиц

а |

Произво

дственна я мощност ь в год |

Единиц

а |

|

Основные

продукты |

Блок

для кладки 600x250x(100-400) |

1 000 |

м3 |

330 000 |

м3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

%

часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

песок

|

|

Кремневый,

промытыйсодержание SiO2 мин.90 % |

75,2

|

25

|

тонна

|

132

000 |

тонна

|

|

цемент

|

|

портландский

|

5,7

|

1,9

|

тонна

|

10

000 |

тонна

|

|

известняк

|

|

|

|

|

|

|

|

|

известь

|

|

Однородный

хим. и минер. состав |

13,1

|

4,35

|

тонна

|

23

000 |

тонна

|

|

природный

гипс |

|

Молотый,

90%-ный |

3,7

|

1,25

|

|

6

600 |

тонна

|

|

гипс

|

|

|

|

|

|

|

|

|

примеси

|

|

Мазеобразное

мыло |

0,2

|

60

|

kg

|

330

|

тонна

|

|

керам.глина

|

|

|

|

|

|

|

|

|

керамзит

|

|

|

|

|

|

|

|

|

картон

|

|

|

|

|

|

|

|

|

волок.заполн

ители |

|

|

|

|

|

|

|

|

армат.сталь

|

|

|

|

|

|

|

|

|

алюм.паста

|

|

Содержание

актив. |

0,1

|

30

|

kg

|

165

|

тонна

|

|

|

|

Al

мин. 94 % |

|

|

|

|

|

|

щелочи

|

|

Едкий

натр 37%-ый раствор |

2,0

|

600

|

литр

|

3

300 |

м3

|

|

смазка

форм |

|

|

|

|

|

|

|

|

|

евро

|

|

|

63

|

шт.

|

30

000 |

шт.

|

|

поддоны

|

металл

. |

|

|

|

|

|

|

|

плёнка

|

|

поливинилхл

оридная |

|

18

|

кг

|

95

000 |

кг

|

|

Вид

материала, носители |

|

Зернистость

другие св-ва |

%

часть в продукт е |

Часовой

расход |

Единиц

а |

Годовой

расход |

Единиц

а |

|

несущие

плиты |

|

|

|

|

|

|

|

|

пластификат

ор |

|

|

|

|

|

|

|

|

красители

|

|

|

|

|

|

|

|

|

вода

|

|

питьевая,

производстве нная |

21,8

|

м3

|

|

115

000 |

м3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид

энергии |

Установленная

мощность |

Часовой

расход |

Единицы

|

Годовой

расход |

Единица

|

|

Электроэнергия

|

850

МВт |

500

|

кВт-ч

|

2

650 |

МВт-ч

|

|

Природный

газ |

|

|

|

|

|

|

Пар

|

1,4

МПа |

27,0

|

ГДж

|

198

000 |

ГДж

|

|

Сжатый

воздух |

|

|

|

|

|

|

Дизтопливо

|

|

4,0

|

литр

|

21

000 |

литр

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание:

Можно вписать и другие существенные материалы, имеющие значение для

определенного продукта или другой вид энергии

9. РАБОЧИЕ

СИЛЫ

Для

завода III с большой механизацией и автоматизацией, при трёхсменной работе

будет необходимо сравнительно не большое количество работников – 69 человек.

Разделение

данного количества на отдельные рабочие профессии и на техникоэкономический

персонал приводит следующая таблица.

Кол-во работников

|

Рабочие

позиции |

1. смена |

2. смена |

3. смена |

Всего |

|

Выгрузка

и складирование сырья |

2 |

2 |

|

4 |

|

Подготовка,

дозирование, смешивание |

2 |

2 |

2 |

6 |

|

Резка

|

1 |

1 |

1 |

3 |

|

Автоклавы

|

1 |

1 |

1 |

3 |

|

Сортировка,

перевозка на поддонах |

2 |

2 |

2 |

6 |

|

Логистика

|

1 |

1 |

1 |

3 |

|

Оператор

– высокоподъёмный автоклав |

3 |

1 |

1 |

5 |

|

Помощник

|

3 |

2 |

1 |

6 |

|

Оператор

-высокоподъёмный автокар |

3 |

3 |

|

6 |

|

Лаборатория

|

1 |

|

|

1 |

|

Техническое

обслуживание механики |

2 |

1 |

1 |

4 |

|

Электрообслуживание,

измерения и регуляция, ИТ |

3 |

1 |

1 |

5 |

|

Отгрузка

|

2 |

1 |

|

3 |

|

Вахтёр

|

1 |

1 |

1 |

3 |

|

Ведущий

смены |

1 |

1 |

1 |

3 |

|

Ведущий

|

1 |

|

|

1 |

|

Бухгалтерия

|

2 |

|

|

2 |

|

Отдел

торговли |

3 |

|

|

3 |

|

Техник

по безопасности |

1 |

|

|

1 |

|

Менеджмент

|

4 |

|

|

4 |

|

Ассистент

|

2 |

|

|

2 |

|

Уборка

|

1 |

|

|

1 |

|

Всего

|

37 |

15 |

13 |

69 |

10. ВЛИЯНИЕ

НА ОКРУЖАЮЩУЮ СРЕДУ

Завод

III относится с той же категории производств, как и остальные заводы комбината

А, т.е. к промышленным производствам, не угрожающим окружающей среде.

К

предполагаемым влияниям может относиться запылённость, которая будет снижена с

помощью фильтрации отсасываемого воздуха. Предполагается и определённая часть

отработанной воды, в первую очередь, оставшаяся после мытья машин и

оборудования. Данную ситуацию разрешит станция очистки сточных вод. К эмиссиям

главным образом будут относиться продукты сгорания горелок природного газа,

т.е. CO2, CO и NOx. Эмиссии можно легко удержать в нижелимитных значениях

регуляции с периодической регулировкой указанных горелок котлов для

производства технического пара или воздушных единиц.

1